Navštívili sme závod na spracovanie korkov Socori v Porte (Portugalsko), ktorý patrí do skupiny Bourrassé, teda skupine firiem zaoberajúcimi sa výrobou korkových zátok. U nás je daná firma známa pod názvom Bouchon liss. Je to druhá najväčšia firma na výrobu korkov. Tá prvá je však akciová spoločnosť a zameranie firmy je trochu iné.

Navštívili sme závod na spracovanie korkov Socori v Porte (Portugalsko), ktorý patrí do skupiny Bourrassé, teda skupine firiem zaoberajúcimi sa výrobou korkových zátok. U nás je daná firma známa pod názvom Bouchon liss. Je to druhá najväčšia firma na výrobu korkov. Tá prvá je však akciová spoločnosť a zameranie firmy je trochu iné.

Danú skupinu firiem založil Christian Bourrasse v roku 1968, ktorý prebral remeslo výroby korkov po svojom otcovi na juhu Francúzska, avšak on rozvinul rodinný podnik do veľkých rozmerov.

Firma Socori, ktorú sme navštívili má lokálny názov, pretože v dobe jej vzniku bolo ťažšie presadiť sa na miestnom trhu s cudzokrajným názvom.

Celý proces výroby korkových zátok sa začína v korkovom háji, kde rastú korkové duby. Pri zasadení korkového dobu trvá 40 rokov kým môže začať prvé odobratie kôry a aj tá sa ešte nemôže použiť na výrobu zátok, ale na nejaký iný výrobok z korku napríklad izolačného materiálu. Zber z korkového duba sa koná raz za 10 rokov. Teda ak by ste žili v krajine, kde rastú korkové duby a rozhodli by ste sa nejaké vysadiť pre ťažbu kôry, trvalo by 40 rokov kým by ste mohli odobrať prvú kôru a z daných stromov by ste mohli znova odobrať ďalšiu kôru len raz za 10 rokov, čiže by to bola investícia pre Vašich vnukov.

Korkový dub majú Portugalci aj v hymne a je chránený, nie je dovolené ho píliť, striekať postrekmi ani hnojiť umelými hnojivami. Maximálne sa môže okolo neho kosiť.

Pokiaľ by sa nejaká rodina prestala starať o korkový háj a začal by sa zanedbávať, štát by donútil danú rodinu aby daný háj predala. V tom prípade sa nemôže stať situácia, ktorú vidíme u nás, že vinohradník zanechá vinohrad a následne mu tam rastie šípový raj, divoký vinič, ktorý spôsobuje problémy susednému vinohradu o ktorý je postarané a je na neho vyvinutý väčší tlak chorôb. V tomto prípade je to hlavne TCA a iný škodcovia.

Dané háje v Portugalsku nevlastnia firmy na spracovanie korkov, ale patria rodinám po generácie, ktoré sa o ne starajú. Taktiež zabezpečujú odber kôry z korkových dubov, teda suroviny z ktorej sa korky vyrábajú. Danú kôru zberajú špecialisti so sekerkami, ktorí sú expertmi vo svojom remesle a dedí sa z generácie na generáciu. Musia postupovať tak aby nepoškodili kmeň daného stromu. V Portugalsku si takto daní pracovníci zarobia za 3 mesiace zárobok na ktorý musia iní pracovať celý rok.

Odber kôry z korkových dubov stromom neškodí, práve naopak, takto môžu z prostredia vychytať viac CO2 ako keby boli obalené.

Firma Socori má špecialistov, ktorí chodia po daných dubových hájoch, berú vzorky a hodnotia obsah TCA (2,46 trichloranisol) v korku.

TCA je zlúčenina, ktorá je produkovaná baktériami a hubami prirodzene sa vyskytujúcimi vo vzduchu. Pri prechode z korku do vína ju vo víne zachytíte aj v nepatrnom množstve a to v množstve 2-4 ng/l. Spôsobuje zemité, zatuchnuté a plesnivé arómy.

V korkových hájoch má na obsah TCA vplyv hlavne poloha a výskyt zvierat. Korkové háje musia byť na dobre odvetraných plochách, teda nie v dolinách, tam nemá zmysel ani chodiť. Tiež sa v nich nesmú pásť hospodárske zvieratá, nejaká miestna zver nie je problémom, bo sa v dubových hájoch nevyskytuje v nejakej veľkej miere.

Zamestnanci na výber suroviny musia prejsť približne 300 hájov kým vyberú 80 z ktorých sa bude kupovať kôra z korkových dubov. Nákup tvorí približne 10% celkovej produkcie kôry v Portugalsku, teda približne 9000 ton ročne v hodnote 520 000 000 eur.

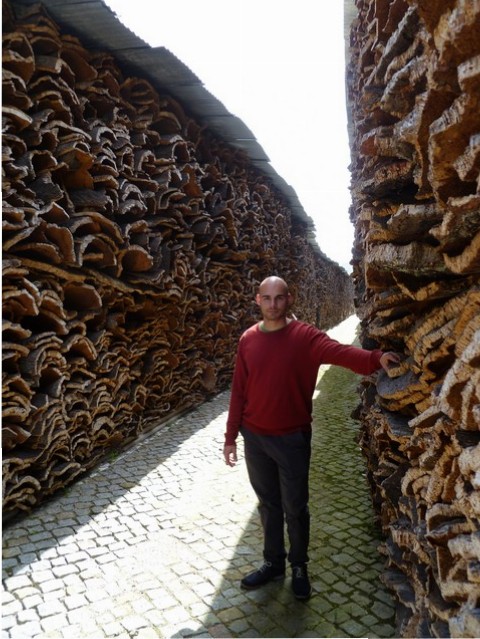

Daná kôra následne leží na zemi v danom korkovom háji otočená vonkajšou kôrou na hor (to všetko má vplyv na obsah tca) 3 týždne, aby trochu preschla a cena nebola tak vysoká, keďže sa platí za kg. Po celú dobu je daná kôra strážená.

Do firmy vozia kôru z korkových dubov špeciálne kamióny, ktoré majú upravený nákladový priestor, kde sa nachádza pás ktorý pomáha vyskladňovať daný materiál. Jeden kamión privezie približne 10 ton kôry. Kôra je uskladňovaná na betónové palety, aby bol kontakt so zemou a teda aj dažďovou vodou minimálny. Na odtok dažďovej vody je prispôsobená aj podlaha, ktorá nie je jednoliata, ale z dlažobných kociek.

Firma Socori má vlastnú čističku vody. Na spracovanie kôry sa používa voda zo studne z hĺbky 150 metrov, pretože tá pitná obsahuje v sebe chlór a to je pre korky neprijateľné. Z danej vody ešte odstraňujú železo a mangán kým ju použijú.

Pri výrobe korkov vzniká jemný prach, ktorý je odsávaný veľkými vysávačmi a sacími systémami a daný prach sa používa na vykurovanie kotlov, ktorých energia sa používa na spracovanie korkových dubov. Dané kotle by dokázali vykúriť domácnosti v obci s počtom obyvateľov 6000 ľudí. Je to dokonca aj ekologické, bo keby majú používať plyn, dané kotle by mali vyššiu produkciu CO2.

Vráťme sa však späť k vyskladneniu kôry. Následne sa daná kôra opracúva, tak že sa spíli spodok kôry, kde bola pri zemi na strome a použije sa povedzme ako izolačný materiál. Ostatná kôra sa chystá, nakladá na kovové palety aby mohla byť presunutá do horúceho kúpeľa. Denne sa naloží približne 37 paliet.

V horúcom kúpeli, ktorý má 100 stupňov °C sa kôra zdrží hodinu. Počas toho je ešte prebublávaná horúcou parou (prebublávanie robí málo firiem). Voda sa priebežne obmieňa a berie so sebou nečistoty, taníny a tca. Okrem toho sa daná surovina zmäkčí a vyrovná.

Po horúcom kúpeli palety stoja maximálne 24 hodín na vzdušnom a presvetlenom priestore kým sa spracujú, v opačnom prípade sa tvoria plesne. Kedysi sa to nerobilo a palety sa skladovali v tmavom sklade aj dlhšie, no potom sa obsah tca zvyšoval a nákup kvalitnej suroviny by bol zbytočný.

Následne putujú palety do sušičky, kde je 80 °C. Nasleduje kontrola kvality a pokiaľ by sa v kôre vyskytovala míza, teda akési vlhké časti, musia ísť späť do sušičky.

Po vysušení putujú palety zamestnancom, ktorí danú kôru režú a triedia na rôzne stupne kvality. Na danej pozícii môžu byť len zamestnanci ktorí pracujú s kôrou minimálne 3 roky. Celé spracovanie kôry je najmä o skúsenostiach, školy a kurzy na to nie sú.

Jednotlivé kvalitatívne stupne putujú na sterilizáciu do autoklávy, čo je vlastne akýsi veľký parný hrniec, kde sa strieda tlak, podtlak a horúca para tak aby nenarušila molekuly korku a aby sa pomocou nej dostalo čo najviac tca z kroku.

Autoklávu používajú tak 2, 3 firmy na výrobu korkov, nie je jednoduché ju používať a bližšie detaily nám nechceli prezradiť.

Takto spracovaná surovina putuje do výrobného skladu, kde čaká na spracovanie. V danom sklade sa nastriekava negatívny kyslík, ktorý má upravený elektrón a pôsobí sterilne, ako sa používa na operačných sálach. Tiež sa tu udržuje stabilná teplota a vlhkosť. Kôra tu stojí maximálne 3 dni.

Len 5 firiem nakupuje surovinu v korkovom háji, ostatné ju nakupujú od spracovateľov v tomto štádiu a teda predchádzajúci proces nemajú pod kontrolou. Teda nevedia v akej výške bola kôra orezaná, či sa tam vyskytuje míza, nevedia ako dobre je kôra sterilizovaná.

Surovina putuje do výroby podľa toho ako bola kvalitatívne rozdelená a teda sa spracúva rôznymi spôsobmi, podľa rozmerov.

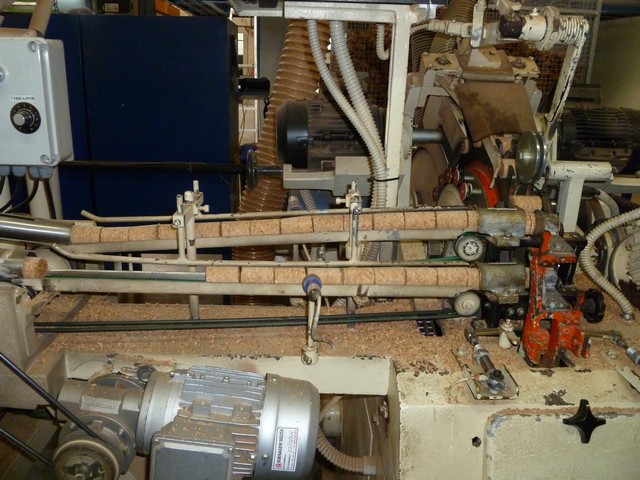

Najprv sa kôra reže na presnú dĺžku a skenuje sa kamerami, nekvalitné kusy sa vyraďujú pre iné spracovanie.

Prírodné korky

V prvom rade hovoríme o výrobe prírodných korkov, teda korkov vyseknutých z kusu korkovej kôry.

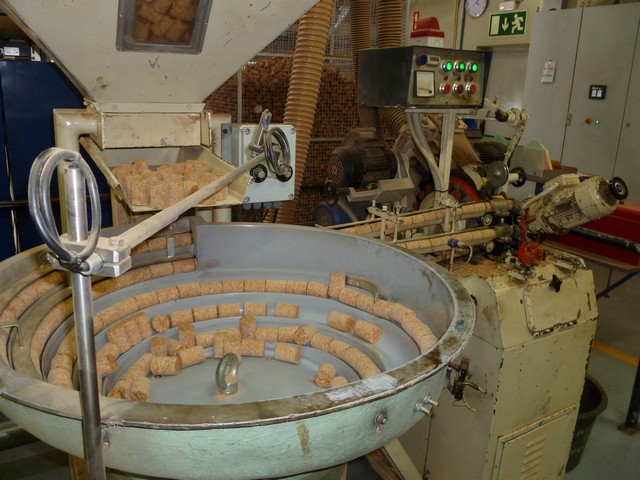

Prírodné korky vyrobené z jedného kusu, vyseknuté z korkovej kôry, putujú do strojov, ktoré ich orezávajú a brúsia aby mali presný rozmer.

Následne idú na premývanie a čistenie, kde sa točia v akomsi parnom bubne. Ďalej sa premývajú a sterilizujú v roztoku peroxidu, ktorý má rôznu koncentráciu podľa toho či odberateľ vyžaduje bielu alebo prírodnejšiu farbu.

Takto opracovaný korok, alebo už zátka putuje do laboratória, kde sa meria rozmer zátky, obsah tca, hustota…

Pokiaľ dané zátky prejdú kontrolou, putujú do ďalšej časti fabriky a tu nasleduje pretrieďovanie prírodných zátok na jednotlivé stupne tried. Hrubé pretrieďovanie vykonávajú stroje, kde zase len raz skenujú dané zátky.

Potom sa však kontroly chopia zamestnanci a vyraďujú zátky s chybami, ktoré stroj nevie odlíšiť.

Výroba aglomerátov

Prešli sme si procesom výroby prírodných zátok, teraz sa pozrieme na výrobu lacnejších zátok vyrobených z aglomerátov.

Do nich putujú všetky tie časti kôry ktoré neboli dostatočné hrubé na výrobu prírodných zátok, všetky tie odrezky z prírodných zátok a iné nevhodné tvary na výsek prírodných zátok.

Najprv sa dané kusy rozomelú na drobné čiastočky, kde sa zbavia úplne tmavej kôry, ktorá sa použije na izoláciu, biele časti sa použijú na výrobu zátok a tie sa rozomelú na jemné čiastočky, z ktorých sa robí mikrogranulát, alebo na hrubšie pre aglomerát. Tieto granule putujú do laboratória na analýzu tca.

Tento typ zátok sa spracúva dvomi spôsobmi. Extrúziou, alebo formičkami.

Extrúzia je staršia technológia na výrobu aglomerátov, ktorá je lacnejšia a jednoduchšia. Najprv sa granule zmiešajú s lepidlom, potom sa vplyvom teploty spečú a vyrobí sa akási tyč, rozreže sa na požadovaný rozmer, preto sa volá aj salámová metóda.

Tatko naporcované zátky sa orezávajú, brúsia na požadovaný rozmer.

Jej nedostatkom je však to, že zátka nie je úplne homogénna a preto má väčšiu nasiakavosť ako formičková metóda, čoho následkom je, že vydrží o niekoľko rokov menej.

Formičková metóda postupje tak, že granule korku sa smiešajú s lepidlom a pečú sa hodinu vo formičkách.

Následne sa takto vyrobené zátky brúsia na požadovaný rozmer.

Táto metóda je vo vnútri homogénna, teda aglomerát je rovnomerne rozložený a má lepšiu performáciu, teda aj menšiu nasiakavosť, no je to aj drahšia metóda. Vplyvom menšej nasiakavosti vydrí daná zátka dlhšie a kvalita je grantovaná na viac rokov, povedzme nie na 3 ale 5 rokov a teda sa môže používať na archívne vína.

Dané aglomeráty putujú do laboratória na kontrolu aglomerátov priamo vo výrobných priestoroch, kde sa merajú ich vlastnosti ako rozmery, hustota, nasiakavosť…

Výroba dvojplôškových zátok, čo je zátka kde sa dve plôšky prírodnej zátky, alebo skôr tenšej kôry, ktoré nebolo možné použiť na výrobu celej prírodnej zátky ale len plôšok, nalepia na aglomerát. Na výrobu strednej časti sa používa buď formičková, alebo extrúzna metóda, podľa typu a ceny zátky.

Samozrejme aj dané plôšky prechádzajú kontrolou, skenerom povrchu.

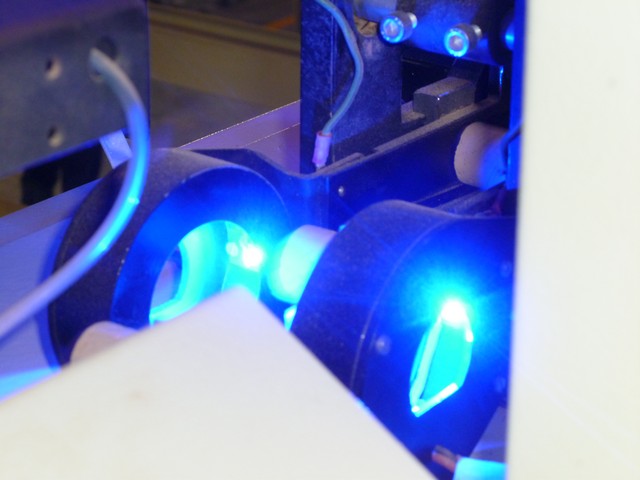

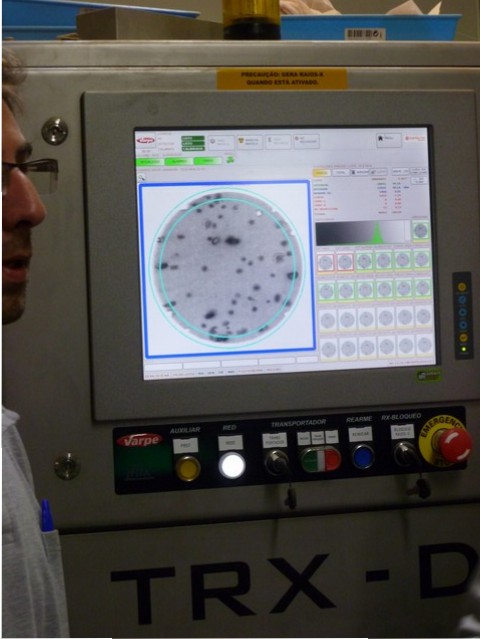

Tie najkvalitnejšie na výrobu sektov, kde je dôležité aby sa zátky pri vysokom tlaku nerozpadávali a boli celistvé, prechádzajú špeciálnym röntgenom, kde sa vyhodnocuje hustota a chyby daných plôšok, ktoré okom nevidíme, ani skenerom a nachádzajú sa vo vnútri plôšky. Sú to napríklad zátky pre oblasť Champagne. Daný prístroj skontroluje približne 40 000 plôšok za hodinu. Jeho cena je 200 000 eur. V budúcnosti sa plánuje vývoj prístroja, ktorý dokáže presvietiť celú zátku.

Lepenie plôšok:

Ďalším stupňom výroby zátok či už prírodných, aglomerátov alebo viacploškových, je potlač

a to buď ohňom,

alebo atramentom. Potlač atramentom je jemnejšia.

Na takto označené zátky Vaším firemným logom a číslom šarže sa nanáša silikónová vrstva, aby bolo zátky možné ľahko vkladať do fľaše a vyberať z nej, v opačnom prípade by to bolo veľmi obtiažne. V daných priestoroch sme našli aj značky slovenských firiem.

Konečnou fázou výroby je balenie, najprv presné nadávkovanie do plastových vriec, potom do krabice, na paletu a šup šup na expedíciu.

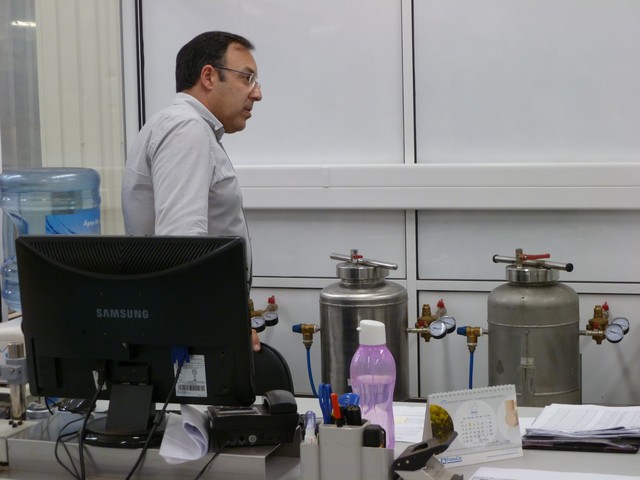

V závere sme sa presunuli do laboratória, ktorý je mimo výrobnej haly, kde sa zase len raz zameriavajú na obsah TCA v korku. Smerodajné rozbory si však daný závod dáva robiť akreditovaným laboratóriám, kde posielajú výluh daných korkov vo víne. Dané víno je najprv analyzované na prítomnosť TCA akreditovaným laboratóriom, pokiaľ neobsahuje TCA použije sa na laboratórne testy s korkom, kde je korok namočený v danom víne, alebo inom roztoku po istú dobu a následne sa tento výluh zasiela do akreditovaného laboratória. Fľaštičky sú označené kódom a nie je možné aby v laboratóriu zistili aké zátky tam pred tým boli. Niekedy im pošlú rovnaké roztoky označené rôznymi kódmi aby si overili ich presnosť merania, alebo pošlú rovnaké vzorky do dvoch rôznych laboratórií, ktoré majú daný plynový chromatograf na vyhodnocovanie TCA v roztoku. Jednotlivé laboratória si robia medzi sebou kruhové testy aby si porovnali presnosť meraní. V Porte je podobných laboratórií, ktoré majú plynový chromatograf približne 7.

Celý závod na nás pôsobil veľmi čisto, na to aká výroba sa tam robí a koľko prachu vzniká pri spracovaní korku. Vo výrobnom závode sa kladie veľký dôraz na skúsenosti daných zamestnancov, ktoré sú patrične cenené.